La solution Boeton

UN SYSTÈME

CONSTRUCTIF BOIS – BÉTON À HAUTE PERFORMANCE ENVIRONNEMENTALE

Une conception maîtrisée de bout en bout

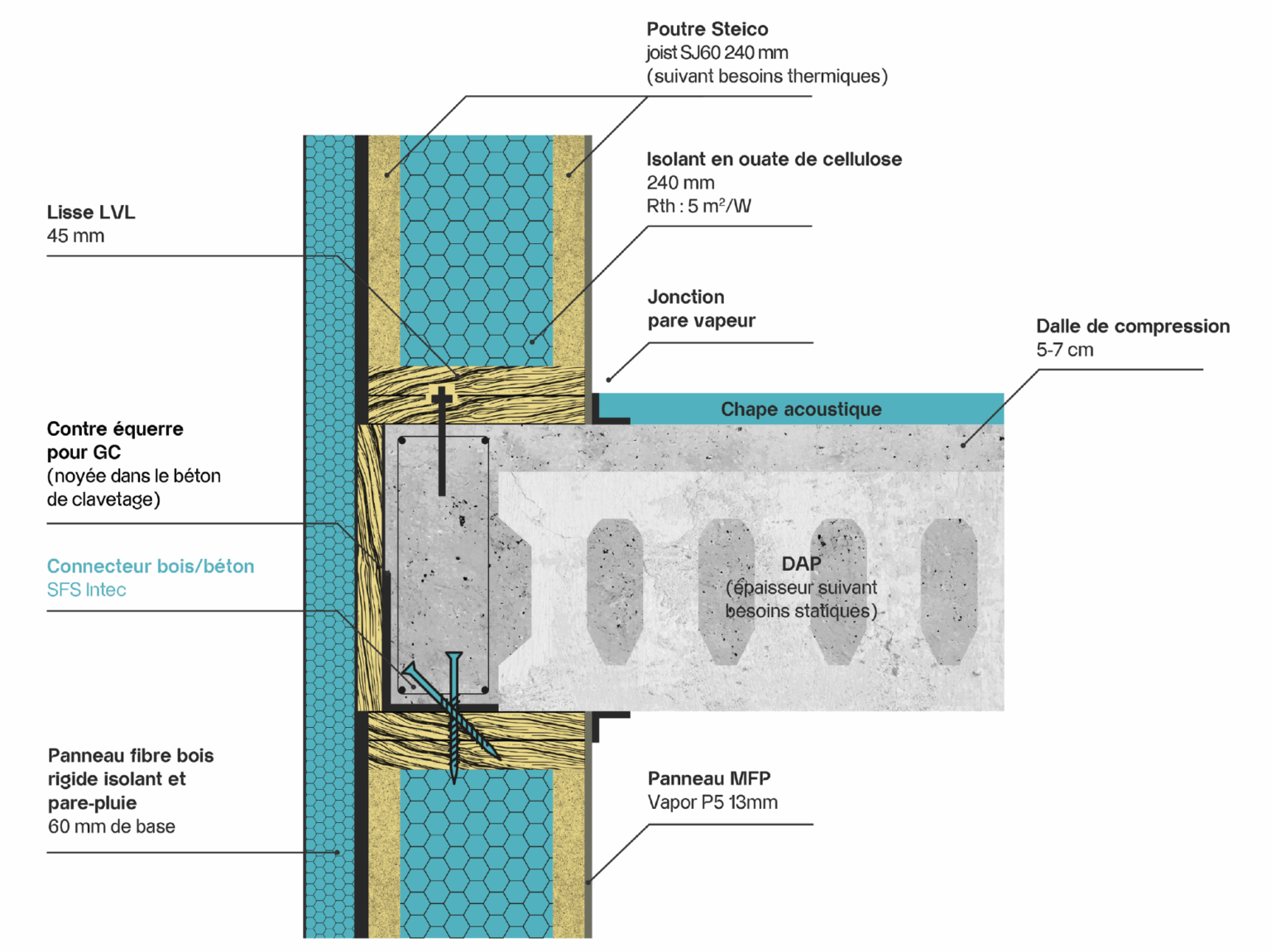

BOETON CONSTRUCTION, entreprise générale de construction, a développé un procédé innovant associant murs à ossature bois préfabriqués en atelier et dalles de béton alvéolaire, offrant un équilibre optimal entre légèreté, robustesse et performance thermique.

Cette combinaison garantit une enveloppe continue avec une résistance thermique élevée (R=6.5 m2 K/W en moyenne), une parfaite étanchéité à l’air et une perméabilité maîtrisée à la vapeur d’eau.

Les parois sont isolées exclusivement avec des matériaux biosourcés à haute performance : en version de base, en ouate de cellulose (insufflée à 55 kg/m3) ou laine de bois Steico Zell (insufflée à 45 kg/m3). Ce choix participe à une stratégie bas carbone, associée à un approvisionnement en bois certifié PEFC et FSC, issu de forêts gérées durablement.

Chaque élément est produit sur mesure, en atelier, avec les menuiseries déjà intégrées, garantissant une réduction drastique des déchets, un chantier semi-sec, plus rapide et mieux coordonné.

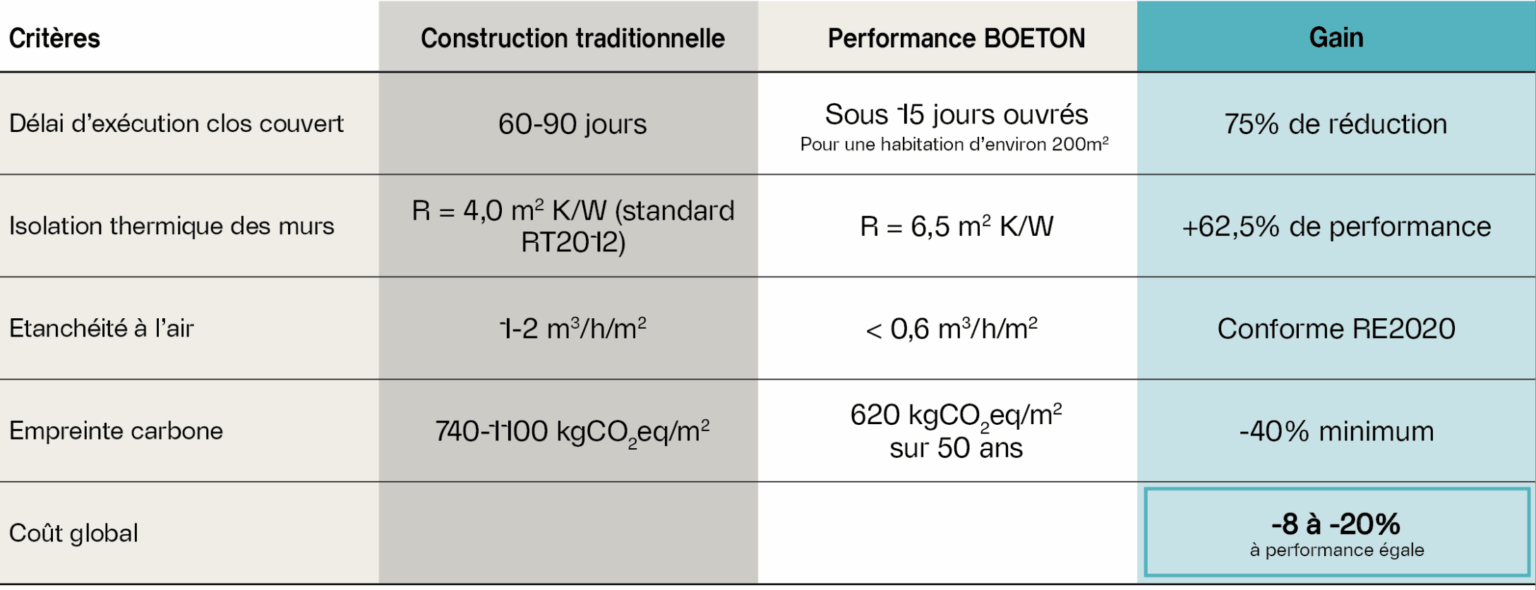

Plus économique, plus intelligent : un atout face aux solutions classiques

Cette approche constructive permet une liberté et une flexibilité dans la conception architecturale : grandes portées, adaptation à tous types de façades.

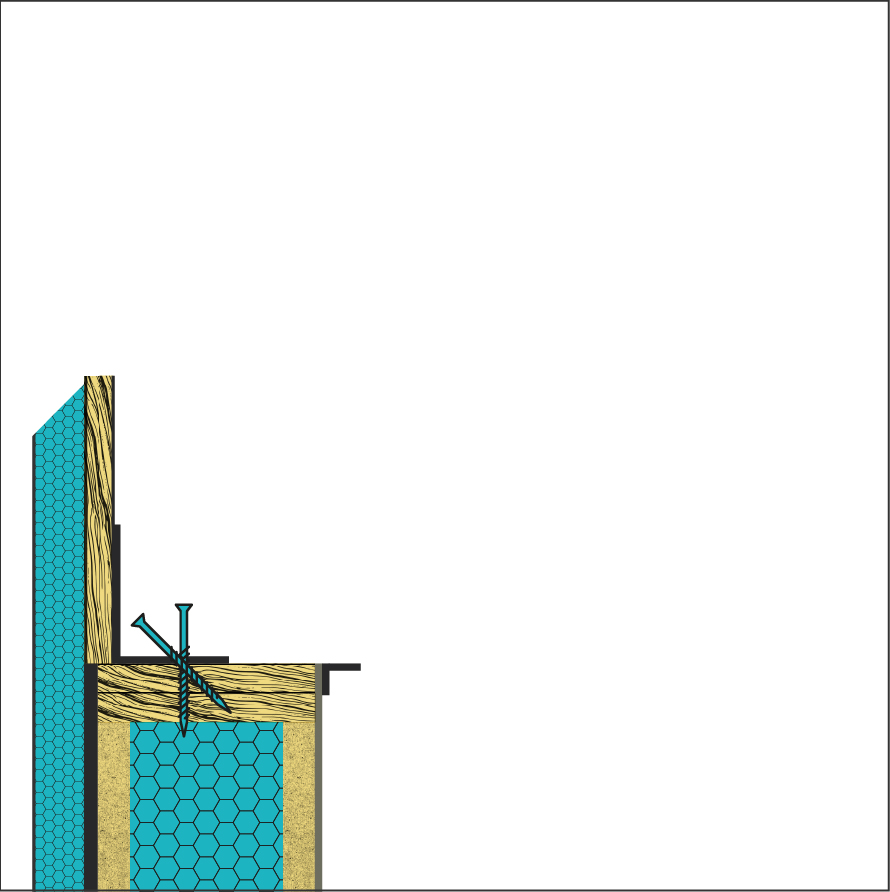

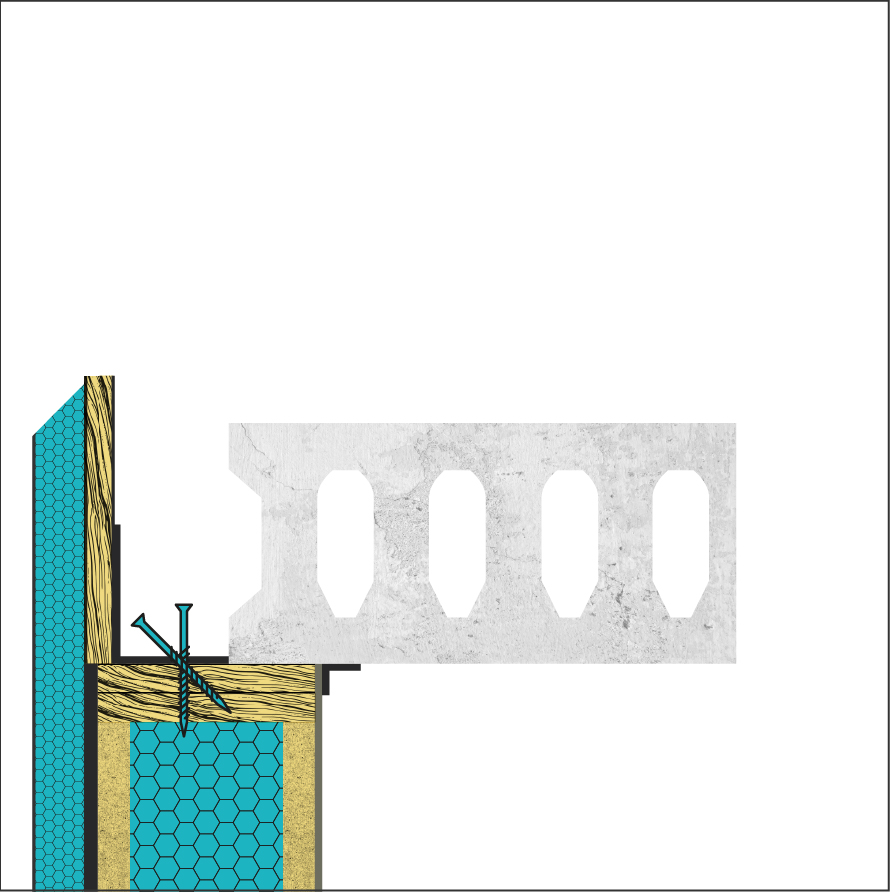

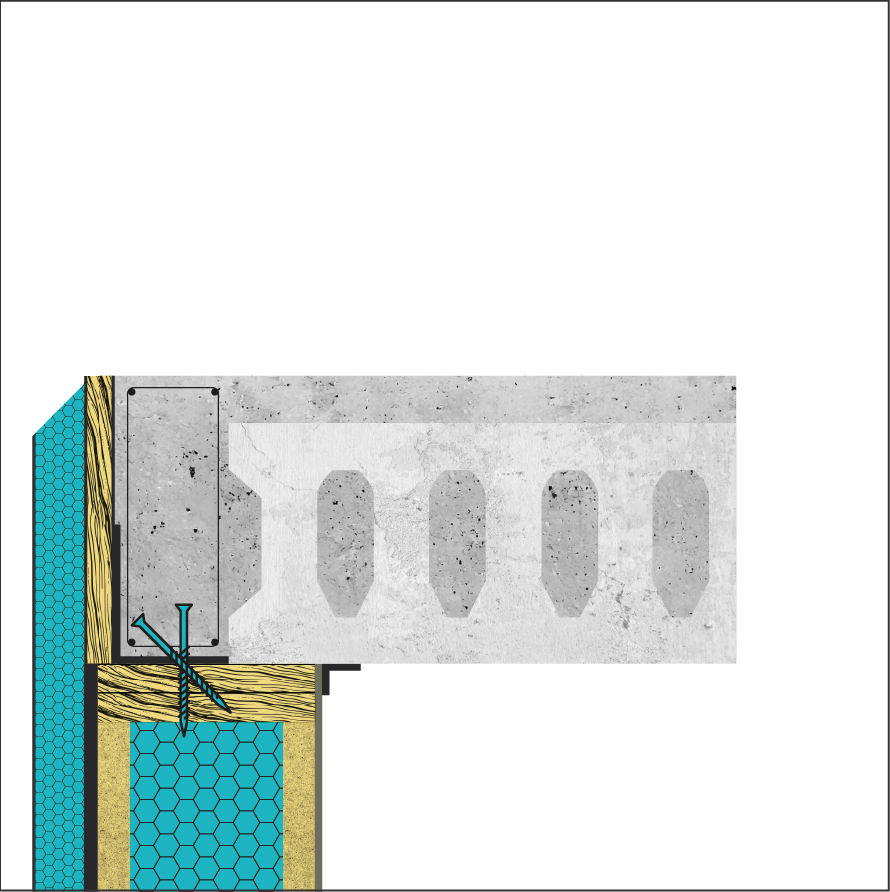

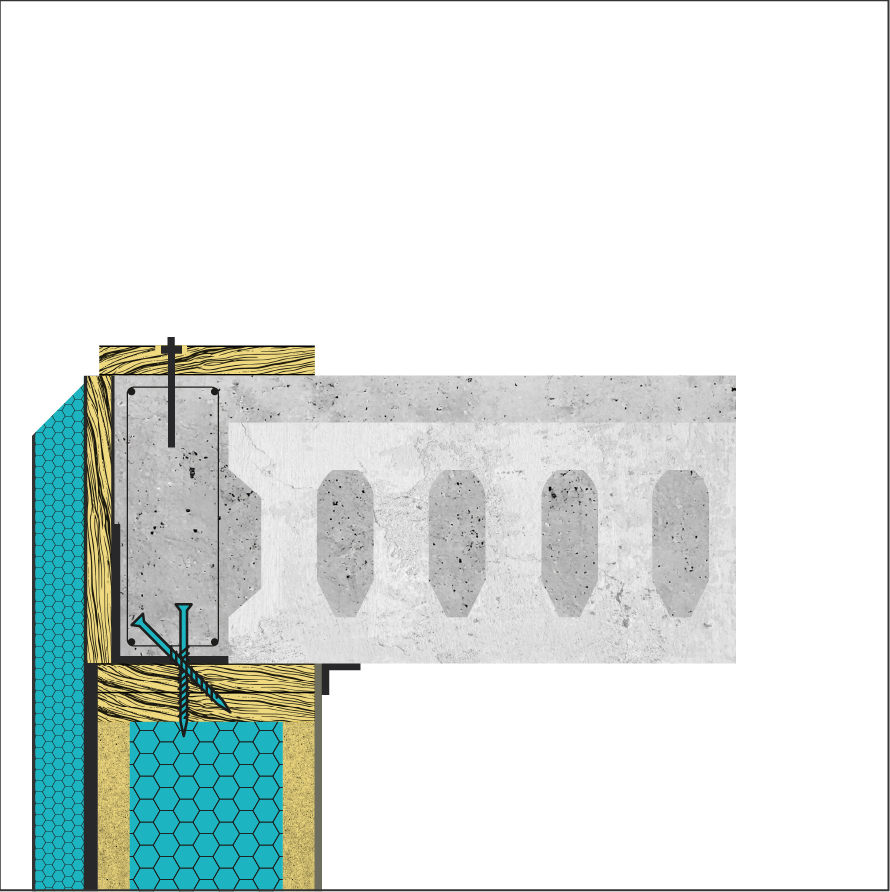

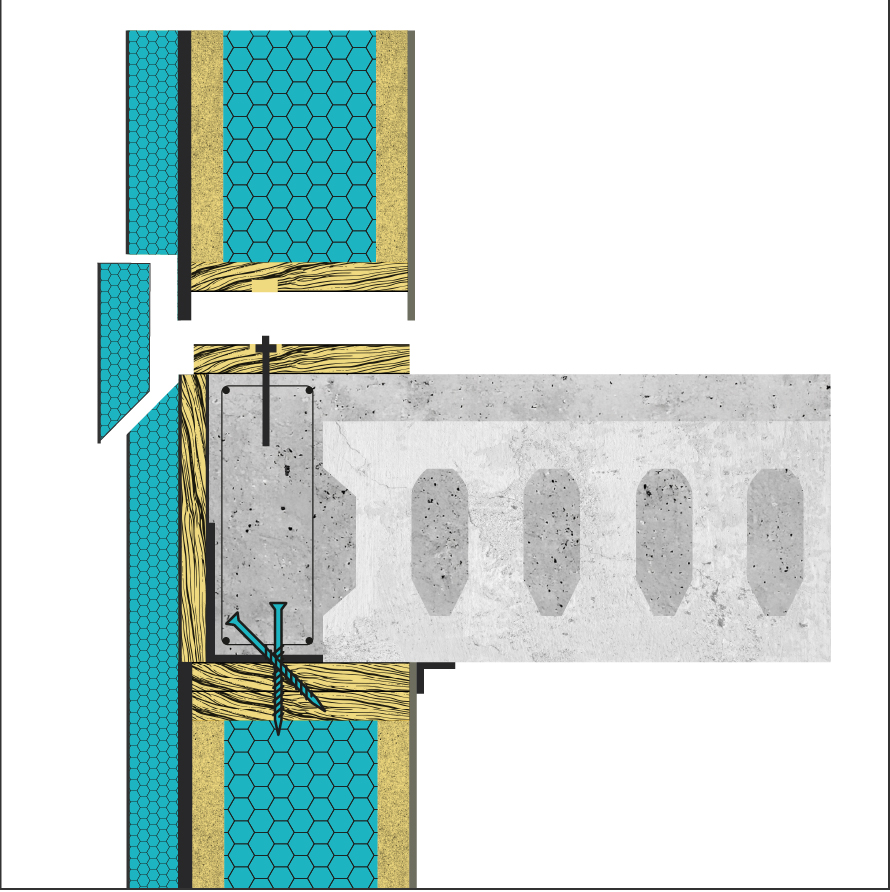

1 – pose des murs du premier niveau

2 – pose des connecteurs

3 – pose de la dalle alvéolaire

4 – coulage de la chape de compression

5 – pose des lisses basses

6 – pose des murs du niveau supérieur

BOETON CONSTRUCTION dépasse les solutions industrialisées traditionnelles. Grâce à la modélisation BIM et à la conception paramétrique, nous assurons une parfaite coordination entre l’atelier et le terrain.

Notre solution inclut également l’intégration de systèmes photovoltaïques en toiture dans l’offre standard et s’appuie sur des chaînes logistiques optimisées grâce à des partenariats locaux. L’association d’une enveloppe bois très performante et d’une forte inertie grâce aux planchers béton permet de limiter drastiquement les besoins en chauffage comme en rafraîchissement. Ce couple constructif rend possible la conception de bâtiments à énergie positive (BEPOS) ou passifs, avec un excellent confort d’été et des coûts d’exploitation particulièrement faibles.

UNE UNITé DE PRODUCTION DE PROXIMITÉ DÉDIÉE À LA FABRICATION

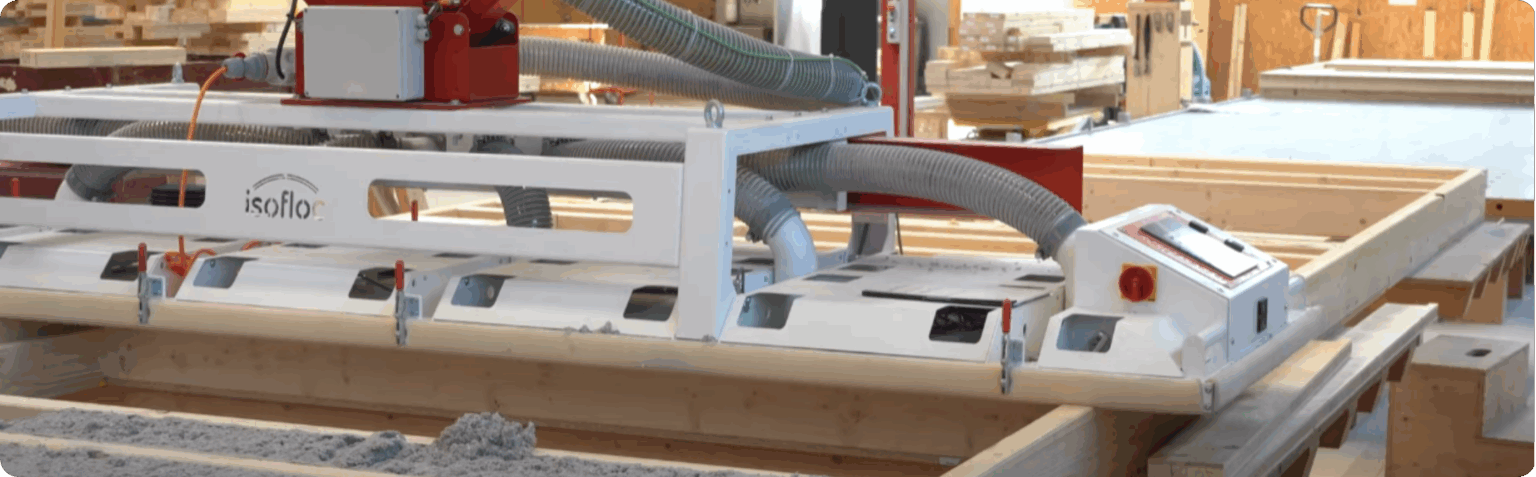

Notre unité de production de 1 500 m², installée en France, près du Havre (76) est équipée pour la préfabrication intégrale du système bois-béton.

Notre unité est organisée en 5 stations successives, assurant un flux de production fluide et de haute précision :

• Préparation des ossatures bois avec tables pneumatiques et assemblage conforme au DTU 31.2.

• Insufflation d’isolants, traitement de l’étanchéité à l’air, réservations techniques.

• Intégration et calfeutrement des menuiseries selon le DTU 36.5.

• Contrôle qualité systématique (dimensions, étanchéité, caméras thermiques).

• Conditionnement intelligent (emballage, ordonnancement logistique).

Nous y fabriquons des murs à ossature bois pré-isolés, avec menuiseries intégrées, destinés à des projets en logements collectifs (jusqu’à R+3), tertiaires, extensions et surélévations notamment en milieu urbain contraint.

Découvrir nos outillages et machines en vidéo

Découpe et fraisage

Stromab.com

Les produits réalisés avec la technologie boeton

Logements collectifs

Maisons individuelles groupées

Bureaux

Certifiés PEFC / FSC

75% de gain de temps

par rapport aux standards du secteur.

Un assemblage sur site, une performance visible.

L’assemblage sur site incarne la phase visible de notre chaîne de valeur et marque une rupture nette avec les méthodes traditionnelles. Grâce à une organisation millimétrée et séquencée, nous atteignons le niveau clos-couvert en 15 jours ouvrés (hors terrassement et VRD).

« Installée en Normandie, notre unité de production centralise l’ensemble de la chaîne de fabrication, pour une réactivité optimale, une maîtrise totale du process et une compétitivité renforcée. Le déploiement d’autres unités en France et à l’international est à l’étude, pour accompagner notre croissance et la production des projets. »

Un processus en 7 jours ouvrés d’intervention sur le terrain

Un exemple : une méthodologie basée sur un espace habitable de 230 m2, combles aménageables.

Jours 1 & 2

Préparation & Fondations

• Implantation laser selon plan d’exécution BIM

• Dallage isolé haute performance

• Pose des connecteurs d’ancrage

Jours 3 & 4

Élévation de la structure

• Levage des panneaux bois

• Fixation par connecteurs

• Mise hors intempéries progressive

Jours 5

Planchers

• Dalles alvéolaires béton et clavetages au béton auto-plaçant

Jours 6

Couverture

• Pose de la charpente et couverture étanche

Jours 7

Finalisation clos-couvert

• Réalisation des tests d’étanchéité à l’air selon la norme NF EN ISO 9972 [22]

• Mise en place des descentes EP et raccordements

• Libération du chantier pour corps d’état secondaires

« Peu de nuisances, plus de sécurité, moins de déchets et une qualité constante sur chaque opération. »